> 快速入门

> 快速入门

通过Inkjet技术和3D打印技术,将组织和器官的基本微元素有机结合起来,从而有效地克隆出具有生物活性和正常功能的组织和器官,对受损部分进行修复、替代和再生。

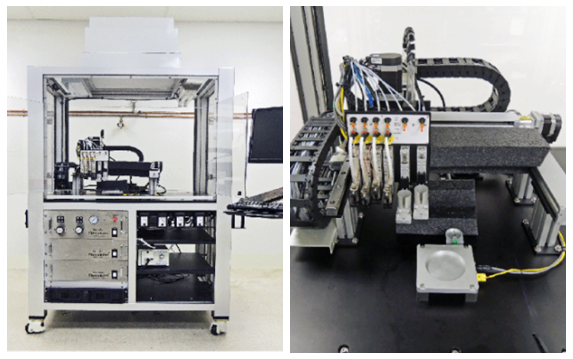

组织修复与再生仍是医学界长期存在的重要挑战,常见的急性、慢性和先天性损伤均需要植入性的组织或器官进行治疗,以提高患者的生存率和生活质量。然而,由于移植器官的等待周期过长、重建手术的组织需求量过大等因素,均严重阻碍治疗进程。虽然患者是唯一的自体材料来源,但是患者的自身材料有限,因此,人工方法进行组织的构建受到越来越多的关注。体外的三维环境下,进行生物可吸收的聚合物创建,也对现阶段的构建工艺提出更高的要求。 基于MicroFab的喷墨打印技术,具有高集成性和非接触等显著优势,有望成为新一代组织修复新技术。MicroFab技术公司和Wake Forest 再生医学研究所研发了一种皮肤工程3D生物芯片,可进行三维条件下皮肤的修复研究,用于治疗由于热损伤、机械损伤、疾病、癌症和遗传疾病而造成的皮肤创伤。真皮修复结构打印机(DRCP)可精准控制细胞、基质和生长因子的体积和比例,构建功能细胞、生长因子、非细胞基质的三维空间,通过非接触式的按需喷墨生物印刷技术,将皮肤组织再生的所需时间从传统的14-21天减少至5-7天。 如图所示,DRCP置于HEPA 100级正压层流箱中,配有3D生物芯片和紫外线杀菌灯。打印头安装在龙门架上,包含两个valvejet分配器和四个喷墨机。化学反应性和紫外光反应性水凝胶的交联可通过动态交联喷雾器或光纤紫外光来实现。更换式加热基底平台可匹配SBS格式微波板(6,12,24,48,96孔),100mm培养皿和小的活动物(如小鼠和大鼠)。用户可以通过scriptwriter程序创建打印模式,指定每个位置要存放的落点数量(通过落点增加的卷)、落点间距、要存放的层的顺序以及交联的类型和持续时间。

通常来说,创伤性损伤往往会导致神经组织的丢失,临床医生只能从患者身体其他部位取得部分神经,以修复更严重的神经缺损。虽然自体神经移植成功率达80%,但仍会对患者造成创伤。目前,组织工程师发现,采取人工方法(如,生物可吸收神经引导导管)促进神经再生可有效减少损伤。生物可吸收神经导管法将近端和远端神经残端在导管内缝合,优化创伤部位的生长条件,以促进神经再生。另外,由于导管在修复完成后被人体吸收,不需要手术移除。 喷印技术作为神经组织的修复再生提供了新思路,将喷墨技术应用于生物可吸收神经导管法可做到以下几点: (1)管道内壁与外侧均有涂层; (2)导管中装入喷墨分液单元; (3)可将喷墨喷药微球装入导管; 更重要的是,喷墨方法具有高精度的特性,使人们能够创建和控制管道材料中的蛋白质量或梯度,以及管道表面纹理和物理尺寸。组织工程工作站的打印程序可以精确控制沉积的精确点,分辨率为0.2 mm。

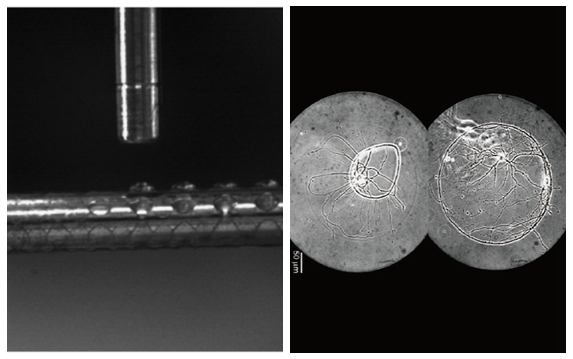

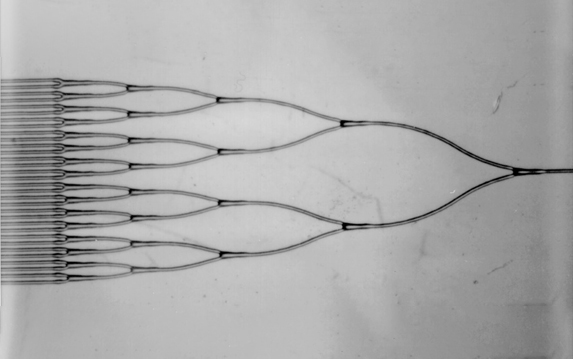

上图为分叉的神经导管。每个段的直径为1.8mm,总长度为20mm。顶点处的关节流畅地连接每个段。通常来说,创伤性损伤往往会导致神经组织的丢失,临床医生只能从患者身体其他部位取得部分神经,以修复更严重的神经缺损。虽然自体神经移植成功率达80%,但仍会对患者造成创伤。目前,组织工程师发现,采取人工方法(如,生物可吸收神经引导导管)促进神经再生可有效减少损伤。生物可吸收神经导管法将近端和远端神经残端在导管内缝合,优化创伤部位的生长条件,以促进神经再生。另外,由于导管在修复完成后被人体吸收,不需要手术移除。 喷印技术作为神经组织的修复再生提供了新思路,将喷墨技术应用于生物可吸收神经导管法可做到以下几点: (1)管道内壁与外侧均有涂层; (2)导管中装入喷墨分液单元; (3)可将喷墨喷药微球装入导管; 为更好的使用喷墨技术进行导管打印,进行了相关调整,包括:1)将桌面版本的JetLab系统连接到无菌的组织培养罩上;2)运动台和金属固定装置的尺寸进行了调整,以保证气流在发动机罩内畅通无阻;3)在电子电路中引入热电偶与温度控制器反馈回路耦合,控制印刷基板的温度;4)增加了一个旋转轴,允许芯轴在打印过程中旋转。 喷墨方法具有高精度的特性,使人们能够创建和控制管道材料中的蛋白质量或梯度,以及管道表面纹理和物理尺寸。组织工程工作站的打印程序可以精确控制沉积的精确点,分辨率为0.2 mm。

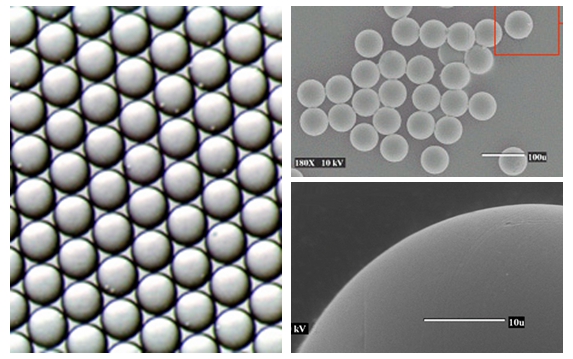

由于喷墨技术依赖于数据驱动、非接触技术的结合,因此可将精确的皮升体积的材料在目标地点高速、准确地存放。MicroFab公司的喷墨技术可在三维层次分配生物材料,广泛应用于药物传递和组织工程。标准的JetLab系统常用于生产给药系统,该系统包括:1)微细分发硬件,由一个或多个印刷压电装置构成,允许单或多流体分发或扩大单一流体分发;2)样品打印三轴运动系统,通常包括3个定位阶段与光学编码器(编码器分辨率1.0 m);3)光学系统,以两台黑白CCD相机和一个抓帧器为准,可对准运动台和印刷基板,检查喷射过程的质量,确保喷射的效果;4)驱动,这种脉冲的特性取决于流体特性和微分发装置的结构;5)可选择的软件(内部开发):打印装置/流体,可应用于打印装置的电脉冲特性,每个位置的滴点数量和打印图案。 采用喷墨技术中常见的各种方法,如点选和连续模式喷射,可制备具有窄尺寸分布(标准差1 m)的紫杉醇单分散微球。HPLC测定的载药效率至少为68%,高效液相色谱分析表明,微球囊对药物分子并不产生影响,而MTT试验证实其对癌细胞具有杀伤作用。体外试验表明,制备的紫杉醇微球释放时间约为50d,在此期间的药物释放超过80%。因此,Micro Fab喷墨技术可用于制备具有良好药理性能的单分散微球,而且,与其他微球囊制备方法相比,制造过程从热力学控制机制转变为机电驱动机制,更易于控制。

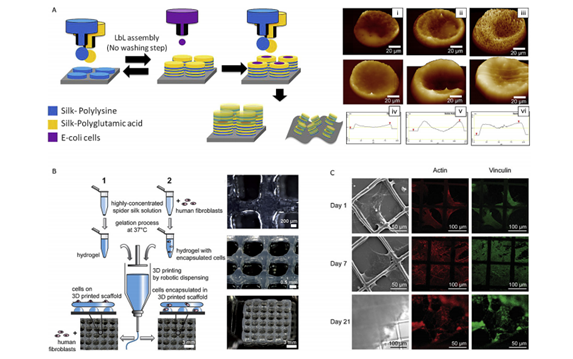

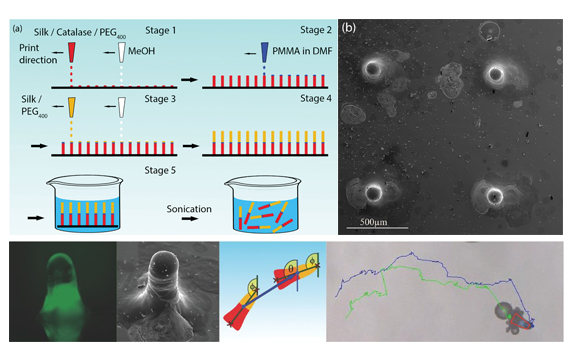

莱布尼茨新材料研究所的Małgorzata K和 Włodarczyk-Biegun在“3D bioprinting of structural proteins”的研究中,重点讲述了结构蛋白(胶原蛋白、蚕丝、纤维蛋白)生物打印的研究进展,作为一种特别有趣的技术来重建天然支架的生物化学和生物物理组成以及层次形态。结构蛋白提供的分子设计的灵活性,结合了生物打印固有的混合、沉积和机械加工的灵活性技术,使功能强大的支架和组织模拟物的制造具有一定程度的复杂性和组织性,这才刚刚开始被探索。这里描述了基于结构蛋白的生物墨水的打印参数和物理(机械)特性,包括打印支架的生物学功能。描述了应用打印技术和交联方法,重点介绍了为改善支架性能而实施的修改。还报告了使用的细胞类型,细胞活力,和可能的构建体应用。研究团队设想,将打印技术应用于结构蛋白,将实现对其超分子组织的空前控制,赋予打印支架生物特性和接近自然系统的功能。 作者对比了喷墨打印,机械点胶和激光打印,喷墨打印的优势在于高速、成本低,缺点是只能用相对低浓度的细胞溶液防止堵塞喷头(RUIDU 生物喷墨3D打印平台 RD-3DB200 已优化这一不足)。机械点胶可以使用更高浓度的细胞溶液,但油墨沉积过程中剪切应力引起的变形对细胞活力的影响。激光打印允许打印高粘度材料和高细胞密度在非常好的分辨率下,却受到高成本和缺乏打印大型结构的适用性。 作者同时也用不同材料打印出了不同效果,打印结果良好。作者提出大多数生物打印ECM蛋白的研究都集中在自然材料的模式传递上。然而,这种打印方法在打印时提供了额外的优势作为超分子形成单位的结构蛋白。在微尺度上加工材料所施加的机械力可以影响材料的自组装过程,形成具有特定力学性能的分层排列的上层结构。这种策略被自然系统用来处理具有独特性能的材料。例如,在蚕或蜘蛛中,丝蛋白的折叠和组装是在腺体通过一个狭窄的管道分泌时发生的,产生的材料的属性取决于挤压参数,如剪切力和环境条件,如pH值下降,离子交换,分泌过程中温度的变化。此项打印方法可以使蛋白质结构拥有前所未有的复杂性和组织性。

随着新呼吸道病毒的爆发和肺部疾病的高死亡率,迫切需要人类呼吸系统的生理相关模型来研究疾病发病机制、药物疗效和药理学。生物打印技术是可用于制造复杂结构的3D组织模型的新兴技术之一。生物打印可以3D方式自动沉积细胞和生物材料,实现组织模型的高度控制和定制生产。生物打印组织工程可以为体外药物筛选和毒性研究提供更精确的模型。在生物打印技术中,压电喷墨生物打印适合重建薄而复杂的软组织特征。这是因为按需打印方法具有分辨率高、打印速度快、高细胞活性、材料浪费低等生物打印技术的优势。基于喷墨的生物打印机在其喷头中包括一个压电制动器,在电脉冲下在墨水腔内产生声波,以喷射典型体积为 1~100 pL(10-12L)的非常小的液滴(MicroFab喷墨技术可实现≥0.1pL的微液滴),喷墨打印的这种能力已被证明能够在2D和3D环境中以高精度和速度对活的哺乳动物细胞进行微图案化。

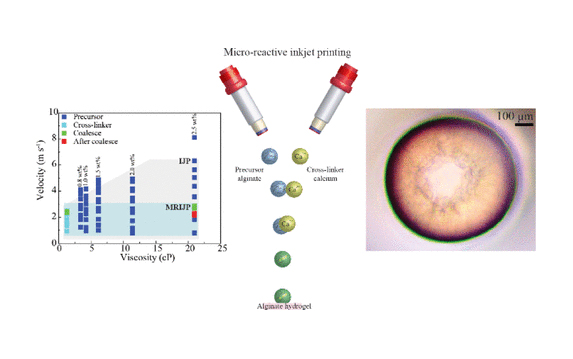

相关研究团队使用微反应喷墨打印实现了独立式3D水凝胶微结构。反应喷墨打印作为一种多材料制造工艺具有广阔的前景,因为它具有定制化、小型化和精确控制用于图案化的液滴的独特优势。对于水凝胶结构的喷墨打印,将水凝胶前体(或交联剂)打印到交联剂(或前体)浴或基材上。然而,使用喷墨打印技术对复杂水凝胶结构进行图案化和设计的进展受到凝胶化和运动控制之间不稳定相互作用的限制。因此,通过使用海藻酸盐作为模型系统,应用微反应喷墨打印(MRIJP)(配备有2个直径60μm的MJ-ATP-01喷头)来展示水凝胶微结构的自发3D打印。此外,用于MRIJP技术的毛细管数-韦伯数内的可打印窗口证明了速度对实现空中二元液滴碰撞的重要性。最后,系统分析表明,随着时间的推移,水凝胶的结构和扩散系数是影响打印水凝胶形状的重要因素。基于对水凝胶MRIJP的这种基本理解,可以控制水凝胶的制造过程和结构,并适用于任何低粘度(<40cP)反应油墨的2D/3D微结构打印,具有代表性的组织模拟结构是在这项工作中提出的〜200μm直径的空心管。

Yong Huang博士的团队在佛罗里达大学盖恩斯维尔分校和MicroFab Technologies之间的 NSF GOALI合作下所做的工作出现在增材制造的第31卷中。该研究题为“液体吸收系统辅助交叉喷射打印活性生物材料的软结构”。这种用于生物3D打印的新方法避免了在沉积前预先混合反应成分。通过使用两个相交的喷射打印,分别分配的活性材料,在空气中相互碰撞和混合,然后降落在先前沉积的层上。使用海藻酸钠和氯化钙墨水的交叉喷射打印,成功打印了不同的3D结构,实现了2.5高径比。这种打印技术在打印3T3细胞时不会影响打印后的细胞活力,展示了其在生物打印应用中的巨大潜力。

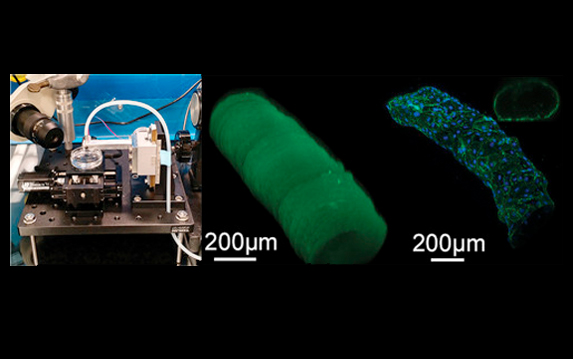

使用喷墨打印机进行生物打印微血管。中间图:共聚焦图像显示由含有荧光珠的胶囊形成的藻酸盐管,显示管是空心的。右图:微血管的共焦z堆栈重建。β-连环蛋白(绿色)和 DAPI(蓝色)。插图显示了微血管的横截面。(MJ-AB-01–080, MicroFab)

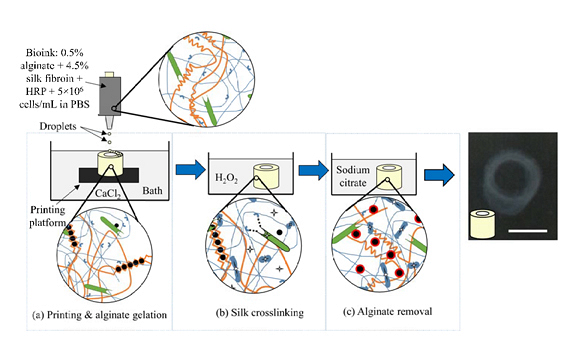

丝素蛋白是一种天然蛋白质,已显示出对组织工程的巨大前景,但由于胶凝缓慢或对细胞不友好的苛刻胶凝条件而无法打印。佛罗里达大学相关研究团队在"用牺牲藻酸盐喷墨打印3D丝素蛋白细胞结构"的研究中,提出了一种用于打印丝素蛋白的两步凝胶化工艺,该工艺在基于喷墨的工艺(MicroFab)中利用藻酸盐作为牺牲水凝胶。海藻酸盐与丝素蛋白的细胞负载混合物用于在打印过程中通过形成海藻酸钙来实现快速凝胶化;打印后,辣根过氧化物酶 (HRP) 催化丝素蛋白在酪氨酸残基处发生共价交联。这种两步凝胶化过程成功地使适用于长期培养的明确定义的载有细胞的丝素蛋白结构的3D生物打印。钙螯合液化藻酸盐成分后,结构保持完整,证明了丝素蛋白水凝胶的形成。NIH3T3成纤维细胞在打印后通过水凝胶增殖和扩散。打印后5周观察到代谢活动增加,组织学显示培养结构中有密集的细胞群。提议的两步凝胶化技术有望使3D丝素蛋白打印应用于各种应用。(2017)

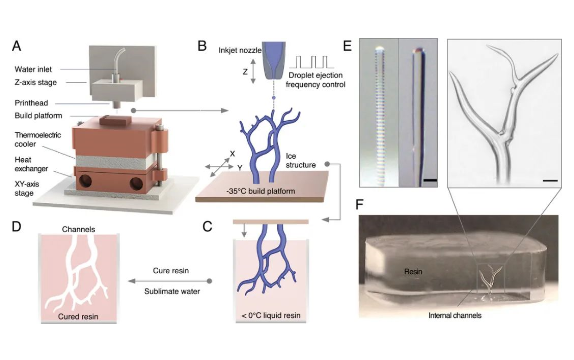

卡内基梅隆大学的研究人员开发了一种3D打印微型冰结构的方法,该方法可用作牺牲模板,在其他部分形成复杂的通道。这种“由内而外”的3D打印过程涉及将水滴喷射到定制平台上,在 -31°F 的温度下着陆时能够将其冻结。然后可以将这些光滑、无支撑的冰雕浸泡在树脂中并固化,以将它们融化,留下具有复杂内部通道的零件。该技术未来可广泛用于先进制造业和生物医学工程。(上图为:自由形态的冰打印(3D-ICE)。A) 定制的3D打印系统及其主要部件,包括冷却系统、运动台、压电喷嘴。B) 压电喷墨喷头(MicroFab,直径=50微米)用于将水滴喷射到保持在-35°C的冷构建平台上。构建平台的平面(X-Y)运动与水滴排放同步进行,以打印复杂的冰的几何形状)(2022)

北京大学李志宏教授课题组在“Inkjet printing-based fabrication of microscale 3D ice structures”的研究中,提出了一种无支撑材料制备冰的三维微结构的方法。为了精确控制冰晶的生长方向,在低湿度环境下进行喷墨打印(MicroFab)。在打印过程中,水滴(体积=数百皮升)沉积在先前形成的冰结构上,然后它们立即冻结。通过控制衬底温度、喷射频率和液滴尺寸,可以形成不同的三维结构(大高度为2000 µm)。生长方向取决于液滴在先前形成的冰结构上的着陆点。因此,可以创建具有高度自由度的三维结构。该研究方案在未来有可能应用于生物微流控设备中,如药物混合和输送系统。(2020)

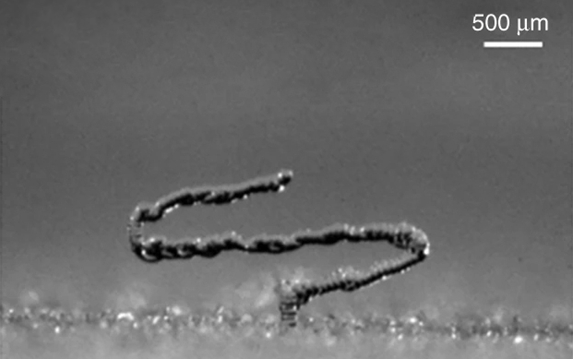

喷墨打印(MicroFab)的酶驱动丝基微型火箭能够在各种流体环境中进行自主运动,包括人血清等复杂介质。通过数字喷墨打印,可以简单地改变催化剂分布并产生这些微型火箭的不同轨迹行为。这些微型火箭由含有酶的丝质支架制成,具有高度的生物相容性和非生物污染性。

MicroFab喷墨方法具有高精度,因此可有效控制管道材料中的蛋白质量和梯度,以及管道表面纹理和物理尺寸。目前,MicroFab已初步应用于外周神经的再生、心血管、食道等组织结构的构建。如图所示,模拟血管网的三维聚合物结构(120μm的宽分支)。

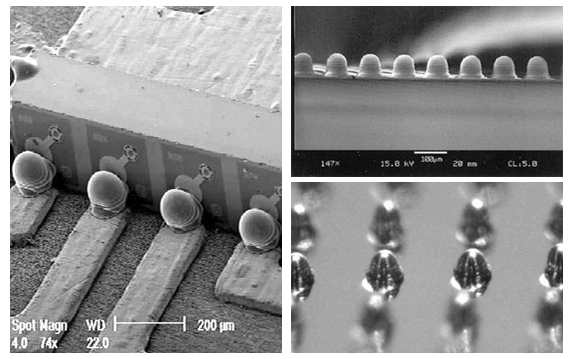

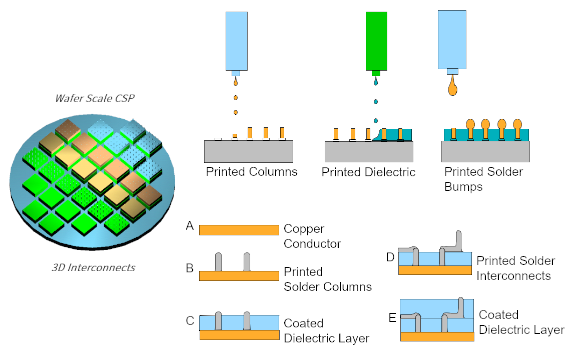

SolderJet技术(焊锡喷射技术)的目标是用于电子组装过程,其中焊料被用作将电子组件组装到基板的附件和/或结构材料。SolderJet技术基于压电需求模式喷墨打印技术,能够以每秒400的速度放置直径为25-125μm的熔融焊锡滴。通常使用220ºC的工作温度,并且已经证明了300ºC的温度。该温度范围已被用于印刷传统的SnPb和无铅焊料,例如SnCu,In和Sn。喷锡是一种环境友好的过程,不需要电镀化学药品,仅在精确的位置印刷所需数量的焊料。 SolderJet沉积是数据驱动的,因此不需要诸如照相工具或丝网之类的硬工具。SolderJet沉积的一种应用是晶圆隆起。上图右上角显示了一个边界阵列,其中心点在150μm处有60µm的球,而区域阵列在250μm中心点处有100μm的球。 SolderJet沉积是非接触式的,可以在3D空间中以任何角度定向,以适应独特的应用。打印头旋转45º可以将这些焊点沉积到导体和VCSEL阵列之间的直角界面上。可以在单个位置进行多次沉积来创建3D焊料结构,包括CSP概念原型中所示的150μm中心的240μm高的塔。已经使用喷墨在塔之间分配了聚合物,以在回流期间保持几何形状。 SolderJet打印头可以安装在MicroFab的jetlab打印平台,可作为用于集成到用户的平台的子系统。

CSP(chip scale package)封装的焊锡柱和电介质印刷。

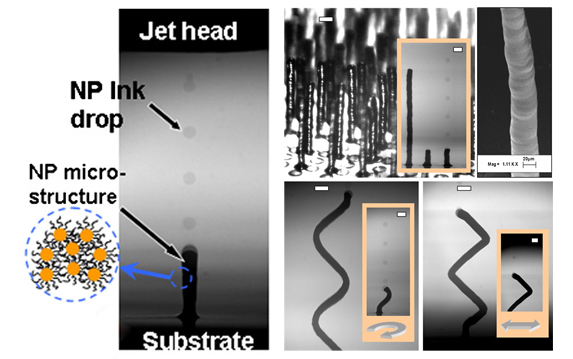

功能材料的喷墨打印是实现低成本、大面积电子产品的关键技术。相关研究团队在用于低温3D微金属结构制造的金属纳米颗粒直接喷墨打印的研究中,通过金属纳米粒子(NP)的直接喷墨打印(MicroFab按需喷墨打印系统)展示了低温3D微金属结构制造,作为一种通用的直接3D金属结构化方法,代表了传统真空沉积和光刻方法的替代方法。金属NP墨水被喷墨打印,以利用纳米材料的大熔化温度下降和NP墨水配方的简易性。对NP墨水稳定3D喷墨打印的基本条件进行了参数研究。此外,还展示了各种3D金属微结构,包括微金属柱阵列、螺旋、锯齿形和微桥,并进行了电气表征。由于该过程需要低温,因此它具有在塑料基板上制造电子产品的巨大潜力。(上左图显示了一个侧面的传输图像的NP 3D喷墨打印过程。上右图为通过改性NP喷墨打印制备金属NPs的各种三维微观结构:(a)微柱阵列,(c)微螺旋,(d)微锯齿,(b)微柱的SEM照片。插图条为100μm。)

随着3D打印和微纳科技的发展,近年来国内外研究人员已经开发了多种3D微结构打印工艺、打印材料及装备,并应用于多个领域。如航空航天、汽车、医疗、模具、建筑等行业。

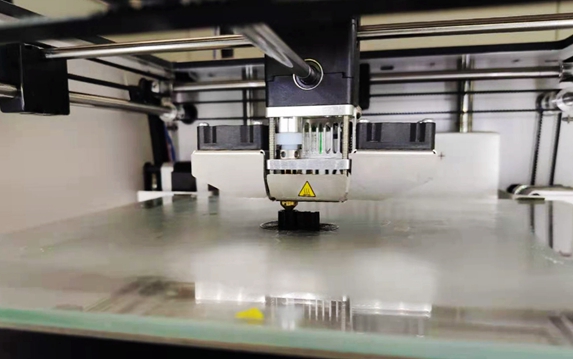

高温焊料喷墨打印系统-固体聚合物高温打印测试,上图直径约为116μm。目前在睿度实验室验证的小圆柱直径可到60μm。固态聚合物高温打印的光滑程度与选用的温度有关。(睿度光电2021固体聚合物高温喷墨打印实验测试)

3D打印又称“增材制造”,是一类制造技术的总称,从内涵至外延包含了广泛的原材料应用和增材工艺方法。