> 快速入门

> 快速入门

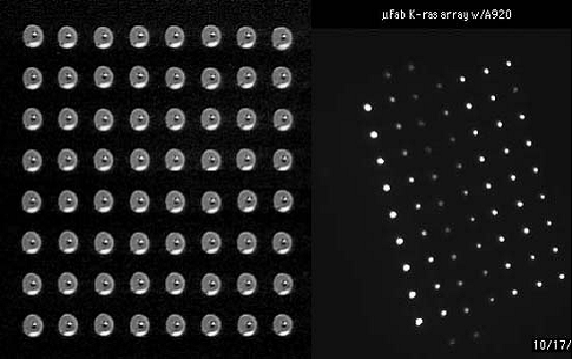

传统的点样微阵列制备方法,是采用计算机控制的xyz运动台实现,其头部使用笔尖式搜集装置从多孔板上获取小滴的溶液,然后转移、点样到表面。当使用平面固体表面基板时,笔式打印实用性高且可重复。但是当使用不均匀的膜型衬底时,接触技术会出现较多问题。当表面区域低于一支笔或一组打印笔中的一支笔的水平时,不均匀的基片会导致遗漏点;而薄膜吸收斑点溶液太快时,斑点会导致表面凹痕的出现和斑点不均匀。而且,由于每个点印的容量控制范围有限,会导致无法叠印。正压驱替,利用注射器系统或阀门射流沉积流体,在阀喷技术中,一个孔口或喷嘴附在一个电磁阀上,电磁阀快速开启和关闭,从加压的流动中产生间歇的水滴流。注射器系统从样品孔中抽取液体,然后使用正位移将液体分发到基板上。由于流体特性对分胶效果的影响小于对压电微分胶效果的影响,因此该系统具有较高的可靠性。然而,正压力驱替微分配器系统在低容积时,其可重复性率较低。 MicroFab按需滴式压电微分发装置属于微分液装置,当流体保持在环境压力下,仅仅在需要时,使用压电换能器制造液滴。换能器在流体中产生体积变化,从而产生压力波;当压力波传播至孔口时,转化为流体速度,从孔口喷出一个液滴。作为一种非接触式技术,喷墨调剂的精度不受流体如何润湿基板的影响,如在调剂过程中,正位移或笔转移系统将流体接触到基板上,流体源不会被基板上的流体或基板材料所污染。因此,可使用不同的试剂或生物液进行叠印,且减少交叉污染的风险。最终,流体液滴可自由移动的距离超过1 mm,可将流体分配到井中或其他基质特性中(例如,控制润湿和扩散的特性)。MicroFab技术正在使用单玻璃管压电式分配器,同时将其高密度按需滴阵列打印头技术用于生物活性流体微分配器。集成阵列喷墨喷头的使用,在高密度/高精度条件下,有效简化了多喷墨系统的设计和操作。 压电式按需滴式喷墨打印技术用于微分发液体在DNA和免疫分析诊断、表达研究和高通量筛选方面具有广泛的适用性。研究发现,利用MicroFab喷墨微分配技术,可以以0- 4000 /秒的速度生产出直径为25-100 μm (10 pL - 0.5 nL)的流体球体。MicroFab喷墨微分配装置可广泛应用于打印多种流体(探针、试剂、生物样品流体、表面激活流体等)。

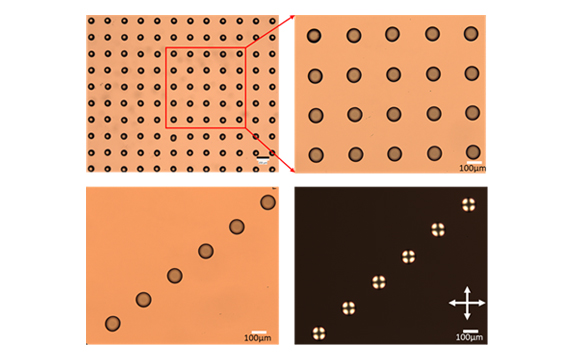

上图是用同一设备印刷的各种尺寸(小直径80μm)的胶点,可调整局部材料密度。在医疗设备、曲面屏幕、MEMS组件等器件的制备方面,均需要合理有效地分配非接触式粘合剂,以防止损坏或污染设备。这是因为,精密仪器制备中,微型光学元件附着在非常小的其他元件上,如何使在双方达到紧密连接是关键。常用于粘接的材料可以是热塑性/热固性/热熔氰基丙烯酸酯、环氧UV固化硅酮丙烯酸酯聚氨酯,且均可使用喷墨技术进行微点胶打印。许多商用胶粘剂产品适用于喷墨沉积,而另一些则需要进行调整。考虑在分配器孔口达到的剪切速率,50cPs被认为是流体粘度的实际极限,因此,具有较高粘度的商用粘合剂可以通过加热或稀释的方式引入喷墨式分配器的操作范围。 喷墨微点胶的优点在于精确控制位置、单点胶量、物料在面积上的分布和线宽。MicroFab使用喷墨打印方法可制造各种组件和设备,使用的材料包括光学粘合剂,紫外光固化聚合物,指数调整热塑性配方和其他特殊粘接材料。MicroFab高温打印头用于在220℃的温度下分配粘合剂材料,通过改变工艺参数、点阵、细线和区域,打印范围从10μm到几毫米,精度水平只有几微米。 使用MicroFab的高温打印头,粘度在100- 200cps范围内的粘合剂可以加热到100℃左右,将其粘度降低到一个可接受的范围,或使用相容溶剂稀释降低粘度,可在涂胶后溶剂蒸发,只留下粘合剂。 此外,还可以通过在商用粘合剂材料中填充金属颗粒、碳纳米管或陶瓷颗粒,改进其导热性或导电性。

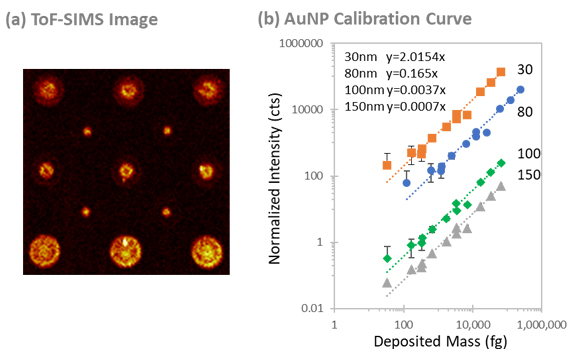

通过控制沉积过程,可以调整关键参数,如空间分布、粒度和分析物的数量,以生产测试材料,以验证NIST各种表征工具的有效性。在一个例子中,将不同数量的不同大小的金纳米粒子打印到明胶上(上图,(a)ToF-SIMS图像显示含有不同数量金纳米颗粒的测试材料喷墨打印到明胶上,以及(b)校准曲线与(30、80、100和150)nm 金纳米颗粒的质量相关金离子的强度。),明胶被选为生物系统的基质匹配替代品。使用ToF-SIMS可以获得线性关系,这表明即使是无机颗粒也可以使用这种技术进行量化,每个沉积物的毒理学相关浓度为几个(飞克)到数千个纳米颗粒(皮克)。这表明使用这种方法也可以量化束缚在纳米颗粒上的药物成分。

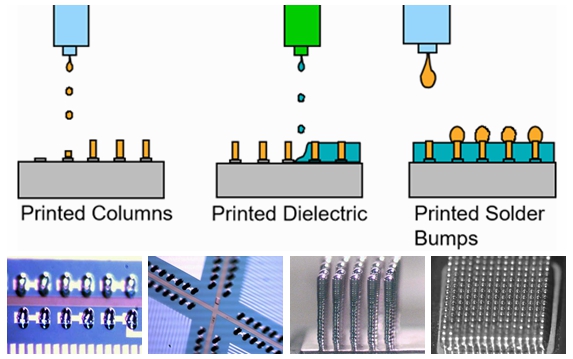

MicroFab为电子制造行业开发出了先进焊料沉积设备,其SolderJet焊料喷射技术是基于压电按需模式来喷墨打印,能够产生直径为25-125μm,每秒2000次的熔化焊料滴。基于焊料喷射的沉积是低成本的(不需要工具)、非接触的、灵活的和数据驱动的(不需要光刻刻蚀或掩模,因为打印信息直接由CAD设计,并以数字方式存储),并且是环境友好的(这是一个没有副产物的增材制造过程)。目前倒装芯片工艺中使用的焊料凸点(solder bump)通常在100微米左右,随集成电路的小尺寸,高密度的发展,对于倒装技术的焊料凸点尺寸会越来越小。MicroFab研发团队在硅片上进行了大量实验,以评估喷墨打印技术对小尺寸凸点的适用性。MicroFab团队还开发出了新的无铅喷墨打印技术,用于制造高密度IC封装。皮升级的焊料(直径小于25μm)可在240℃的高温下进行打印。设备利用数字化驱动拥有更高的集成度,更低的成本和更高的灵活性。MicroFab团队还将SolderJet技术应用在3D封装上,并提出了一套完整的解决方案,芯片与芯片之间完全用SolderJet技术来键合。SolderJet技术潜在的应用包括:集成电路封装,芯片级封装,光电互联和印刷电路板制备。焊料可以每秒超过2000个bumps打印在基板上,相关的垂直通孔也可以进行打印。

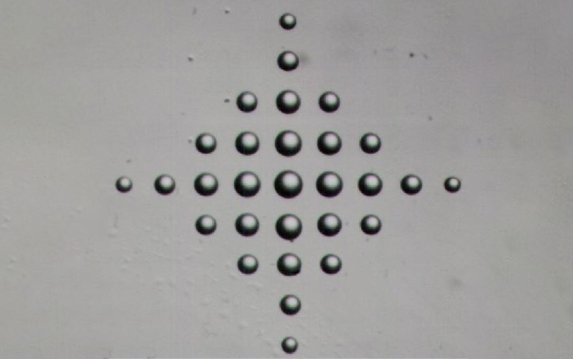

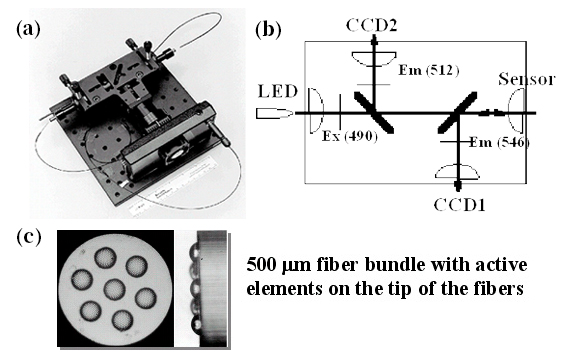

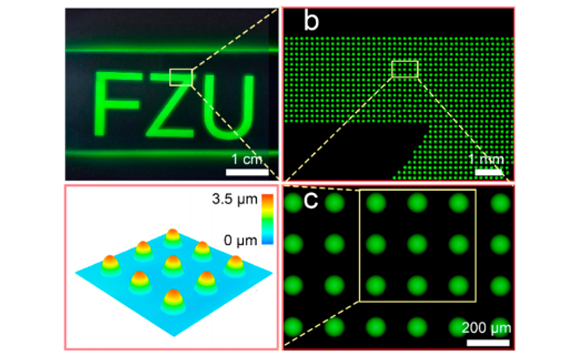

上世纪九十年代,光电子学和微电子学相互渗透形成微光学(Micro-Optics),微光学元件中,微透镜阵列尤为重要,它在照明、成像、光通信等方面发挥重要作用。微透镜阵列是由直径在10μm到1mm之间的微透镜按照一定的排列组合而形成的阵列,其透镜尺寸小,可用于光信息处理、光计算、光互连、光数据传输、生成二维点光源,也可用于复印机、图像扫描仪、传真机、照相机,以及医疗卫生器械中。此外,微透镜阵列器件也实现了微型化和集成化,使得其具有很强的适应性,可广泛用于通信、显示和成像器件当中。用于半导体激光器的椭圆形折射微透镜阵列,能够实现激光器的聚焦与准直,激光二极管(LD)的光束整形, 它还可用于光纤、光学集成回路之间,实现光器件的有效耦合。在光纤通信中,椭圆形微透镜将来自自由空间的光耦合进光纤,并校准从光纤出来的光。目前微透镜阵列己经在原子光学领域有所应用,利用微透镜阵列做成原子波导、分束器、马赫一曾德尔干涉仪或利用其捕获原子或者对中性原子进行量子信息处理。因此对于微透镜阵列使用材料,制作工艺和用途方面的研究十分必要。 MicroFab使用喷墨打印方法,用于数据驱动的微光学元件的制造,如折射透镜阵列,将多模波导和微透镜/传感器沉积在光纤/光纤束的尖端。用于微光学MJ点胶装置打印的材料包括光学粘合剂,uv固化聚合物和指数调整热塑性塑料配方。MicroFab研发的高温打印头用于在220℃以下的温度下分发光学材料,目前该发明已取得相关发明专利。通过改变工艺参数,已制造出不同尺寸的球形和圆柱形平面凸透镜阵列,尺寸范围从80μm到1 mm、精度仅为几微米。 通过荧光光谱可以监测每个传感器的特性,并且能对目标分析物进行灵敏度检测和定量分析。通过光学成像方法对这些分析物进行同步检测和测量,并在空间上记录每个打印出的微点阵。

光纤传感器可用于传统传感器不能使用的情况下执行难度较高的一些测量应用。这种传感器通常结构紧凑、质量轻、耐腐蚀,并且可以多路复用。它们不受电磁干扰,能在恶劣环境中应用。由于各种分析物的测量需要促进了光学传感器阵列的发展,并可用于样品的完整化学色谱的测量。例如,多个感测化学物可以连接到光纤传感器的光纤末端,并且不同的感测化学物可以通过空间或光谱分辨率来识别。(图a为劳伦斯国家实验室制造的显微光度计原型,其中使用了MicroFab Technologies打印的传感元件;图b为在光纤尖端打印荧光染料制备出的显微光度计的示意图) 利用喷墨技术在可接触的光学表面打印一种或多种标记化学试剂。其中一个常见的例子就是光纤的尖端。该方法提供了一种通过使用多种MJ喷头分配几何形状来精确打印不同材料的图案。每种化学试剂可包含一个或多个光能吸收染料,其光学特性随目标分析物的变化而变化。 通过荧光光谱可以监测每个传感器的特性,并且能对目标分析物进行灵敏度检测和定量分析。通过光学成像方法对这些分析物进行同步检测和测量,并在空间上记录每个打印出的微点阵。(图c为喷墨打印在光纤束末端的生物传感器透镜)

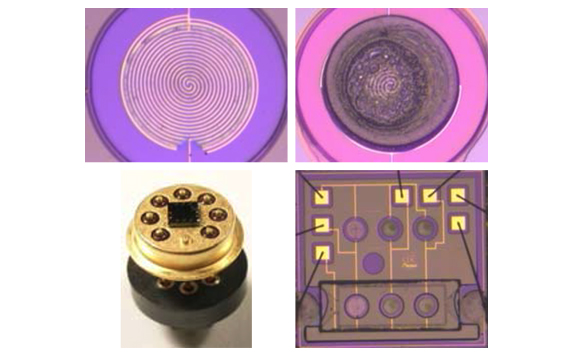

喷墨打印技术可与其他技术一起用于生物MEMS器件的封装和制造,例如:微透镜、微透镜光纤头或电子板(用于微光学互连的焊料沉积)。用于MEMS光学器件的封装如上图所示(上图为MEMS光学器件封装示意图,图a 用于光电芯片被动对准的MEMS夹持具;图b 使用图a 中的夹持器将透镜VCSEL阵列对准光电芯片;图c 打印的微透镜阵列示意图;图d 包含多个夹具的加工晶圆)。例如,采用MEMS的方法制备被动对准的夹持器,比制造中采用主动对准具有更低的人工成本。固定的VCSEL阵列也如上图所示。不同的夹持器可以在同一晶圆上加工,形成一个光学工作平台。

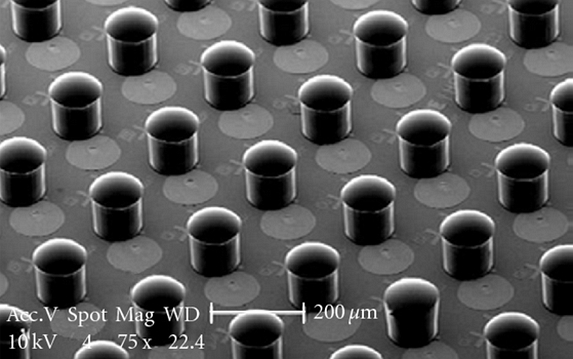

晶圆级(Wafer-level)制造的微光学元件阵列。喷墨打印微透镜在MEMS上的应用包括微光学器件,光纤束,光波导和激光器等。喷墨打印微透镜已被用于提高垂直腔面发射激光器的耦合效率,而不会造成明显的光学损失。上图显示了打印在直径100μm GaAs SU8柱上用于垂直腔面发射激光器耦合的微透镜。

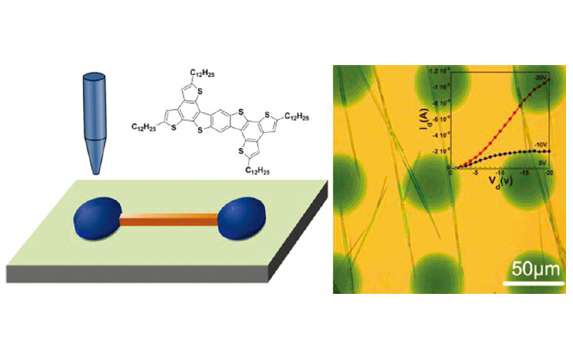

利用喷墨打印可提供一种低成本,高产量,简单的办法来制造高性能的有机纳米线晶体管阵列。通过将浸涂工艺与喷墨工艺(Jetlab Ⅱ)相结合(一种全溶液处理方法——将有机纳米线组装成对齐的阵列,并在阵列顶部完成S/D电极。对齐的有机纳米线阵列通过浸涂进行图案化,S/D电极通过喷墨打印导电聚合物(3,4-乙烯二氧噻吩)-聚(苯乙烯磺酸盐)(PEDOT/PSS)进行图案化),有机纳米线晶体管阵列可实现1.26cm2· V-1·S-1的FET迁移率,达到了与带有蒸发电极的器件相当的水平。

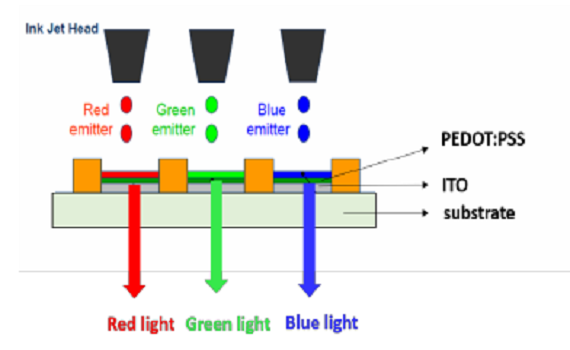

近年来OLED因其广视角、节能、髙对比度等多种优点,为曲面超薄显示带来了新希望,可广泛应用于运动手环、智能手机的开发使用,达到随意折叠、便携使用。喷墨打印技术进行OLED器件的制备时,可获得厚度均匀的薄膜,器件的整个发光情况一致;工艺流程简单有效、可实现大面积印刷;定位精准、材料成本低;多喷嘴同时工作,避免多层溶液侵蚀。 MicroFab使用喷墨打印技术生产OLED显示器的研究已超过10年。MicroFab公司的Jetlab II打印技术,在进行OLED器件制备中,定位精准较高,小定位误差可达到2μm。如图所示,使用Jetlab II打印出的PEDOT墨水液滴在无结构基板上成凸起形貌,点直径约为50μm。

聚合物发光显示器(Polymer Light-emitting Diode Display, PLED Display)因其材料发光颜色在全可见光区内可调、可溶液简单加工及适用于柔性大面积器件的生产而吸引了更多的目光。高质量聚合物薄膜的制备是 PLED 器件制作的关键,喷墨打印因为具有加工过程简单高效、材料利用率高、适用于溶液加工、适用于柔性衬底、易于卷对卷工艺的整合和自动化等优点,被认为是具有应用潜力的技术。 MicroFab公司的Jetlab Ⅱ喷墨打印技术,其可打印溶液的粘度范围在 1 ~ 20 cP,表面张力范围在 28 ~ 65 mN/m。在喷墨打印制备 PLED 显示屏的过程中,液滴定位小的偏差就会引起液滴错位,造成像素短路以及显示颜色混乱等问题。因此,打印过程中,喷射出的液滴飞行后如何精确的落入对应的 RGB 子像素中对于制备高性能 PLED 器件十分关键。决定液滴定位偏差的因素主要有打印平台移动误差引起的着陆位置偏差。随着技术的发展,现在的打印机精度也越来越高了,MicroFab研制的 Jetlab xl-300的打印精度控制在±1μm。

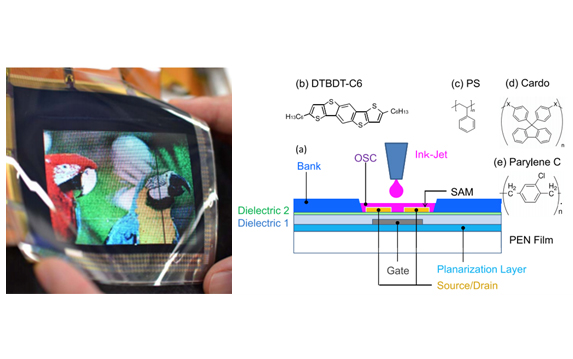

由喷墨印刷的高迁移率有机薄膜晶体管驱动的柔性有机发光二极管显示器,像素密度为50 ppi,提取发射光的孔径比为39%。

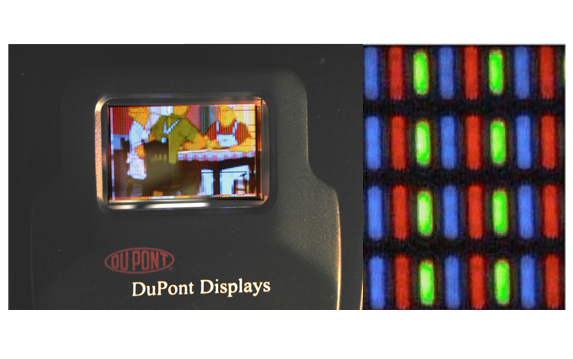

许多正在开发显示器制造方法的组织正在使用喷墨技术沉积发光聚合物。要使用这些材料构建有源元件,必须在结构中创建大约100纳米的均匀层,并且该结构必须在聚合物层上产生电场。无论是通过旋涂工艺还是喷墨沉积,聚合物通常以低浓度(0.5-2%体积)悬浮在挥发性有机溶剂(如二甲苯)中。沉积后,除去溶剂,聚合物膜留在基材上。MicroFab已经证明,当将发光聚合物溶液打印到涂有空穴注入层材料的表面上时,可以实现小到30μm的特征尺寸。上图是使用喷墨沉积来制造使用发光聚合物的像素化显示器。发光聚合物打印在彩色显示器中的80×100μm孔中。图片由杜邦显示器提供。

2677774.jpg)

有机薄膜晶体管(Organic Thin Film Transistors,简称TFT),不仅具备优异的柔性,同时还有诸多优势:例如单位密度小,加工工艺简单且具有较强的兼容性,可以实现高效的大面积制造,因此可广泛应用于柔性显示、柔性触摸屏、可植入医疗器械、软体机器人等方面。薄膜晶体管中,所有电极以及绝缘体和半导体材料部是聚合物溶液,其中,由于电极的体积非常小(单颗液滴的体积只有30 pL,直径约为38μm).可用喷印法进行制作。上图显示的是喷墨打印的有源矩阵显示电子设备,4800像素,工作频率为80Hz。由Plastic Logic提供。

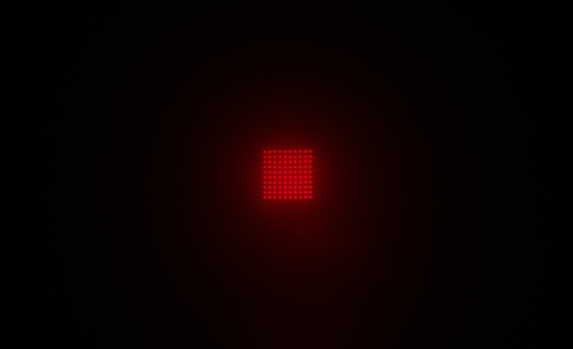

EHD喷墨打印量子点微阵列,点直径2μm,中心距4μm(睿度光电2021量子点打印测试)

近年来,钙钛矿材料在背光、色彩转换和使用溶液工艺制造的防伪标签等应用中展现出了广阔的前景。上图为借助MicroFab Jetlab Ⅱ高精度喷墨打印机可原位制备具的有理想形态的结晶钙钛矿-PVP纳米复合材料微阵列,一种在周围环境中隐形,与柔性基板兼容,且生产成本低廉的图案化荧光防伪应用。

按需喷墨(DoD)喷墨打印((MicroFab Jetlab Ⅱ)是一种非接触式技术,可精确沉积皮升体积的墨滴以创建微米尺寸的物体。DoD打印的功能远远超出了基于接触的印刷方法,例如凹版胶印和丝网印刷,因为它在可以使用逐层方法在一定范围内沉积的各种材料方面提供了更大的灵活性基板和表面,包括柔性基板。液晶是一类具有独特电光特性的功能流体,为有源和无源光学元件的发展提供了巨大的机遇。相关研究团队将LC和DoD喷墨打印相结合,为功能性薄膜光学元件和器件(例如上图所示的可调微透镜阵列,喷墨打印的向列液晶阵列)的制造开辟了新途径。在适当准备打印基材以及精确沉积基于LC的油墨之后,可以设计出具有特殊光学特性的结构和配置。

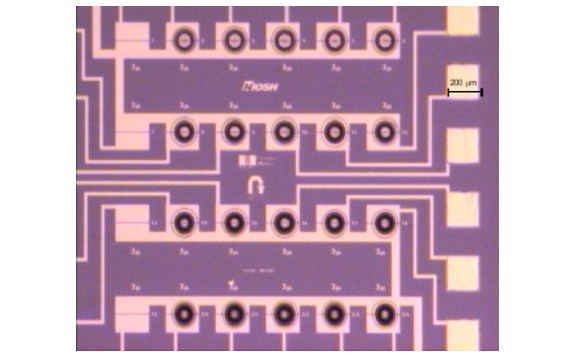

化学传感器已经成为MEMS器件研究和开发中的一个相当热门领域,这是由于需要大量用于爆炸物、化学药品、药物滥用、工业气体、住宅气体和许多其他气体的低成本传感器。这些传感器中的大多数使用电或光活性材料,或者更简单地说,具有使敏感的分子暂时粘附到其表面。其中,大多数这些传感材料都是敏感材料,即不能用光刻技术处理。此外,因为它们是敏感的,它们通常被应用于制造工艺的最后部分;通常,这是在非常脆弱的非平面上进行制造。所有这些因素使得MEMS化学传感器制造成为一个广泛探索使用喷墨打印技术的领域。 化学电阻材料,即当暴露于特定氛围环境时可改变电阻的材料,是MEMS传感器器件中广泛使用的传感材料。纳米材料和MEMS结构的新发展节省了正在开发的时间。如图所示为用于检测呼吸机中挥发性有机化合物,左上图为传感器的基本结构是一对螺旋电极,位于直径为350μm的SU-8凹结构,直径为250μm。右下图,通常可包含多种传感材料的多个传感和参考元件被集成在一个2.65毫米的芯片上,该芯片还包含所有所需的控制电子器件。该芯片被组装到常用于光学器件的TO-5封装中(左下图)。 化学传感材料硫代金纳米粒子悬浮液中,并沉积在传感区域。但在左上图中看不到,使用喷墨设备将15滴标称30pL的体积沉积到传感器上。右上图显示了沉积225个标称30pL液滴后的传感区域,产生1.5μm的平均薄膜厚度。值得注意的是在传感区域使用了两个润湿“挡块”。SU-8凹井包含分配的初始流体体积,防止润湿到模块的其他区域。此外,在干燥过程中,流体从凹井的外部结露,使得所有的颗粒都沉积在电极区域上。这种自定中心行为可导致阻抗变化小于10%。 传感器材料的打印不仅发生在单个的管芯上,而且还发生在封装工艺中。这有效地将传感材料沉积方法限制为喷墨打印方法,并且在产品中印刷固定在夹具中的多个传感器的要求将需要数据驱动方法,除非夹具是高精度的。如果使用接触分配方法,通过量将受到分配器为每个分配器进行垂直移动的要求的限制。谐振微机电系统结构检测谐振频率的变化,该变化与敏感的分子的吸附引起的谐振结构的质量变化相关联。利用可以在微机电系统器件的集成电路中实现的众所周知的集成电路,可以非常精确地实现对谐振变化的检测。微机电系统制造技术可以产生极低质量,高品质的共振结构,允许检测非常低浓度的目标分子。

上图为100μm传感器元件,用于快速筛选功能聚合物(由Lee Weiss,Carnegie Mellon提供)。 传感器是一种检测装置,能感受到被测量的信息,并能将感受到的信息按一定规律变换成为电信号或其他所需形式的信息输出,以满足信息的传输、处理、存储、显示、记录和控制等要求。如今,传感器产业正处于由传统型向新型传感器发展的关键阶段。新型传感器向微型化、多功能化、数字化、智能化、系统化和网络化等方向发展的同时,对传感器的制备方法提出了更高的要求。喷墨打印技术是一种非接触式的数字成型技术,属于增材制造,是一种材料节约型沉积技术,用于打印的油墨可以是溶解或分散在溶剂中的液相材料。主要特点是节约材料,环保,生产效率高,一致性好,可重复性好。缺点也表现的很明显,现在市面上的工业多喷头对材料的适应性比较窄,喷头容易堵塞而报废,前期的研发测试损耗巨大。相比较于现在的工业多喷头打印技术,MicroFab公司的按需式喷墨技术,对材料的适应性更大,并且喷头可清洗可重复进行使用。大程度上减少了研发测试的成本。利用MicroFab的按需式喷墨技术,可以在50μm或更大的传感器结构上直接沉积。目前已成功制备100μm传感器元件的化学反应传感器阵列,用于快速筛选功能聚合物。如图是一个静电(电容)传感器,由于传感器结构太小,不能将功能聚合物直接沉积到亚微米传感元件上。使用MicroFab的按需式喷墨技术,可以将2x4μm或更小的结构喷墨沉积,通过微沟槽将聚合物导向传感结构。

用于化学蒸气检测的量子点和聚合物复合交叉反应阵列。交叉反应化学传感阵列由CdSe量子点 (QD) 和五种不同的有机聚合物通过喷墨打印(Jetlab 4喷墨打印系统)制成,以在石英基板上创建分段的荧光复合区域。传感器阵列受到来自两组分析物的暴露的挑战,包括一组14种不同的功能化苯和一组14种与安全问题相关的化合物,包括爆炸物三硝基甲苯 (TNT) 和硝酸铵。由于改变QD荧光的多种传感机制,该阵列对具有不同化学功能的分析物具有广泛的响应。传感器阵列显示出两组内成员之间的出色区分。实现了超过93%的分类准确度,包括完全区分非常相似的二硝基苯异构体和三种卤代、取代苯化合物。这种类型的交叉反应阵列的简单制造、广泛的响应性和高辨别能力是开发对化学和爆炸威胁具有出色灵敏度同时保持低误报率的传感器的理想品质。

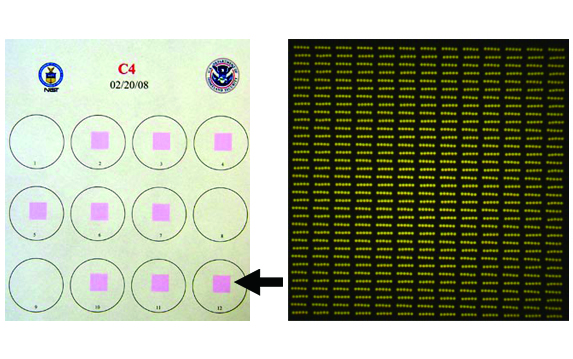

上左图是在一张Whatman 41滤纸上喷墨打印的炸药样品片,包含9个样品和50ng C4炸药和3个空白。上右图是部分打印阵列的放大图。 每个阵列位置是5滴喷墨打印溶液。将罗丹明染料添加到打印机溶液中以允许打印阵列的可视化。

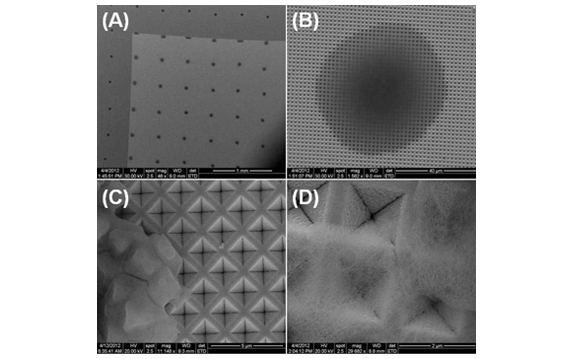

美国陆军和应急机动部队越来越关注高能材料的检测和识别,如自制和简易爆炸装置。为了准确地检测和识别这些未知物(高能或良性),研究人员必须使用易于理解的通用测试基质,准确地训练现场检测系统进行痕量和块体检测。在这里,相关研究团队讨论了使用按需喷墨技术制备的表面增强拉曼散射(SERS)来表征硝酸铵(AN)的各个相。 在农业和工业中具有实际用途的硝酸铵是陆军感兴趣的分析物,因为它通常被用于简易爆炸装置。为了准确地检测和识别这种材料,危险评估系统需要已知的含硝酸铵的培训材料。这可能是具有挑战性的,因为硝酸铵表现出不同的多晶相(通常在标准条件下常见的是III相和IV相),这取决于材料的处理历史,甚至沉积材料的浓度。 通常,在标准条件下,IV相被认为是稳定的形式。然而,当存在催化溶剂时,硝酸铵可以从II相转移到III相。在正常情况下,IV相是正交的(有三个不平等的轴以直角相交),每个单元有两个公式单位。III相也是正交晶系,但每个晶胞有四个公式单位。由于晶胞体积增加4%,从IV到III的相变导致硝酸铵膨胀,因此肥料颗粒的孔隙率和爆炸潜力增加。在室温下,硝酸铵IV相到III相的转变可以经历一个与II相非常相似的中间阶段。当用拉曼观察到硝酸铵的相变时,通常与硝酸盐(NO3-)对称拉伸模式相关的谱带从1050cm-1的II相、1048cm-1的III相和1044cm-1的IV相转移。 相关研究团队使用SERS表征基板上存在的材料,其具有拉曼的所有优点(样品制备少、材料不会降解、适用于水溶液,并且可以与许多激光源一起使用),以及额外的优势,与自发拉曼相比,信号增强。这种改进源于样品和金属化基材表面之间的化学和电磁增强。在实验中,研究团队使用了市售的Klarite SERS基材,这些基材具有良好的特征、可重复性和很少的背景污染。 历史上,研究人员使用滴干法制作测试试样。他们将溶液中的材料涂在表面上,随着溶液蒸发,剩余的材料变干,表现出咖啡环效应,环的外边缘周围有高浓度材料区域,中心是低浓度材料区域。该技术因其在时间、技能和材料方面的易于应用以及危险材料在溶液中的便携性而广受欢迎。滴干法在样品重现性和均匀性方面面临挑战。因此,政府、学术界和工业界的研究人员正在转向更可重复性的标准化方法,如喷墨打印,用于样品制备。 为了研究硝酸铵的多晶相如何影响系统评估,研究团队使用Jetlab 4按需喷墨打印系统将已知浓度的硝酸铵均匀地沉积在Klarite SERS基材上。沉积了硝酸铵之后,研究团队测量了由此产生的SERS信号。使用打印方法,可以改变材料的位置和浓度——块体(>100μg/cm2)和痕量(<100μg/cm2)——落在基板上。使用打印系统,可以以多种图案沉积材料,包括模仿指纹的图案。 在块体硝酸铵样品中(>100μg/cm2),研究团队测量了一个在1044cm-1处的SERS主峰和一个1048cm-1处的小肩峰。这表明样品可能形成了两个具有不同相的区域,主要是IV相和一些III相。根据这些结果,假设硝酸铵可能能够形成坚硬的外保护层壳(IV相),而液滴内部可能保持在能量不太有利的状态(III相),因此证明了在相同液滴内兼有IV相稳定和III相稳定性较差的多晶型物。在硝酸铵的痕量样品中,研究团队测量了III相和IV相的晶体结构,常见的是III相。这些观察结果表明,在制造用于评估系统的标准化测试样品时,有必要充分了解可以测量的各种多晶型物。 作为痕量打印能力的另一个例子,研究团队打印了一些不同的高能材料,包括TNT和爆炸有机化合物RDX和季戊四醇四硝酸酯(PETN)。上图显示了打印在Klarite SERS基板上的材料的一些扫描电子显微镜图像(打印在Klarite SERS基板上的硝酸铵含能材料的扫描电镜图像。放大倍数:(A) 46×、(B) 1562×、(C) 11,148×、(D) 29,682×)。该研究团队的工作表明,使用喷墨打印系统,可以制造出可重复、均匀、光谱特征良好的样品,用于危险检测系统的评估。 在使用按需喷墨系统制备的样品评估光学检测技术时,必须训练该技术以基于光谱特征检测和识别材料的多种多晶态。研究团队已经表明,在制备标准化样品时,由于溶剂沉积和蒸发条件导致的分析物多态性是一个重要的考虑因素。将来,该研究团队将研究与特定多晶态形成相关的物理条件,以及液滴沉积在其上的基板表面的影响。

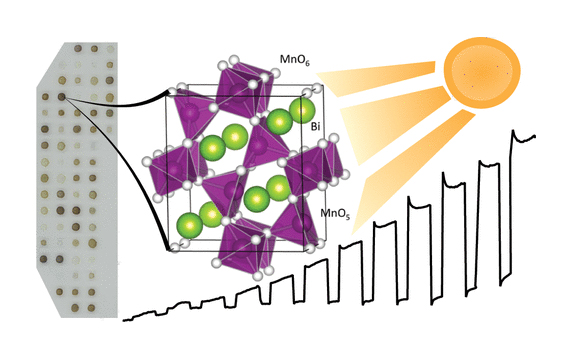

太阳能驱动的析氧是太阳能燃料发电机中可再生合成含氢和碳燃料的关键技术。需要新的光阳极材料来满足效率和稳定性要求,推动半导体材料的探索,具有(i)可见光谱中的带隙能量和(ii)在从水中释放氧气所需的电化学电位下在水性电解质中稳定运行。受许多Mn基氧化物的析氧能力、几种含Bi三元氧化物光阳极材料的存在以及将这些元素与Sm结合的各种已知氧化物材料的启发,相关研究团队探索了Bi-Mn-Sm氧化物系统以用于新的光阳极。通过在高通量(Jetlab 4喷墨打印系统)筛选中使用铁/亚铁氰化物氧化还原对,BiMn2O5及其与Sm的合金被确定为具有1.8eV近乎理想光学带隙的光阳极材料。使用基于密度泛函理论的莫来石Bi3+Mn3+Mn4+O5相计算,研究人员确定了众所周知的BiVO4光阳极的电子类似物,并在从pH4.5到15的析氧能斯脱电位之上展示了出色的普贝稳定性。实验和计算表征表明,BiMn2O5是一种复杂的氧化物,具有成为高效、稳定的太阳能燃料光阳极所必需的光学和化学性质。

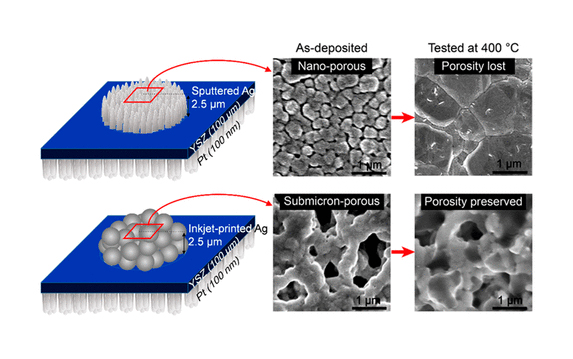

在喷墨打印多孔银薄膜作为低温固体氧化物燃料电池的阴极的研究中,相关研究人员报告了一种多孔银薄膜阴极,该阴极通过简单的喷墨打印(Jetlab 4)工艺制造,用于低温固体氧化物燃料电池应用。在300-450°C下研究了喷墨打印银阴极的电化学性能,并与通过典型溅射方法制造的银阴极进行了比较。由于其多孔结构,喷墨打印的银阴极显示出较低的电化学阻抗,这促进了氧气的气体扩散和氧气表面吸附-解离反应。典型的溅射纳米多孔银阴极在操作后变得基本致密,并且由于缺乏氧气供应而显示出高阻抗。长期燃料电池运行的结果表明,带有喷墨打印阴极的电池在400°C下具有更稳定的电流输出超过45小时。高燃料电池性能需要多孔银阴极,而简单的喷墨打印技术为这种具有所需热形态稳定性的理想多孔结构提供了另一种制造方法。